Con suficiente tiempo y estrés, todo acaba rompiéndose.

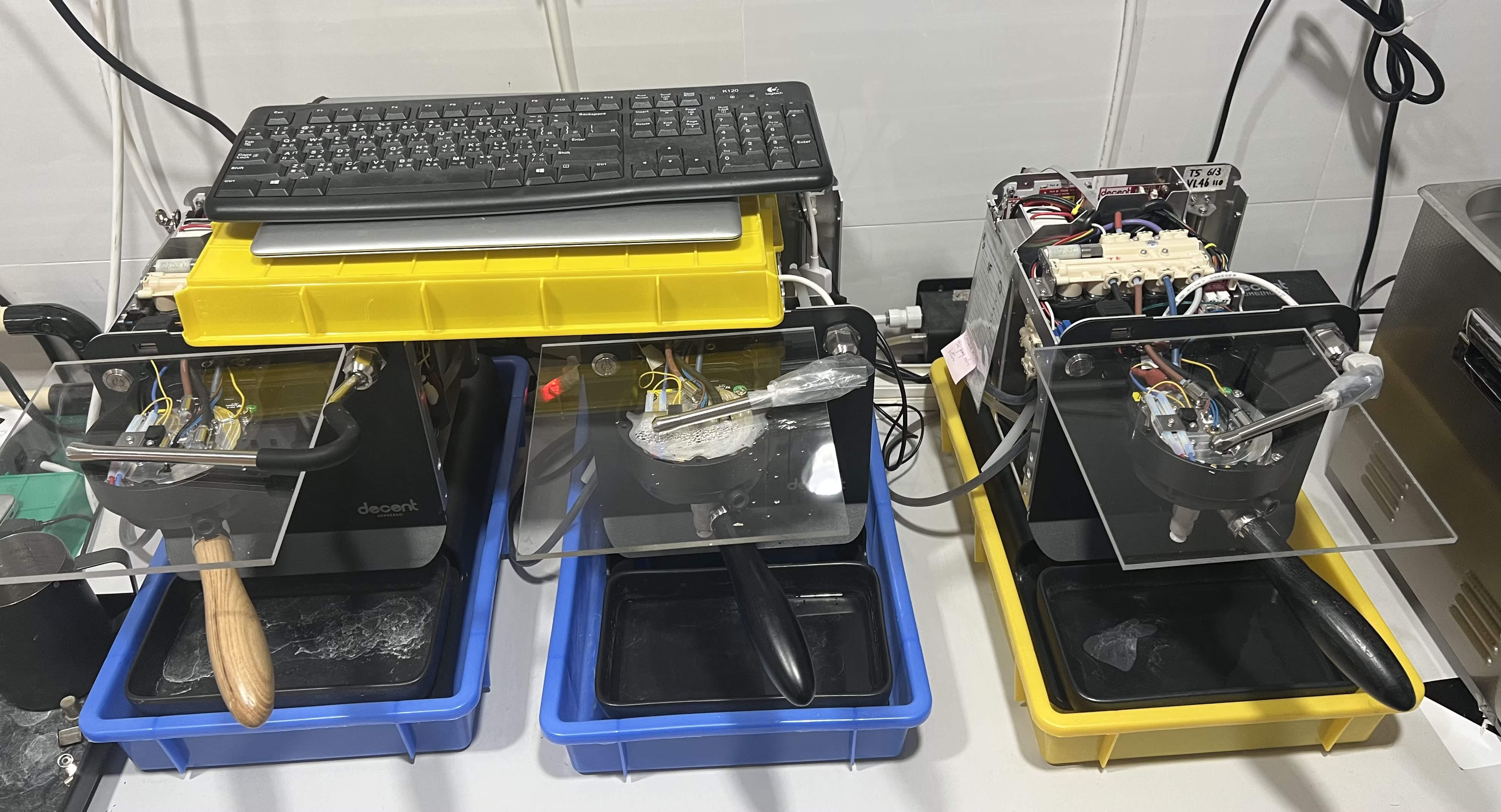

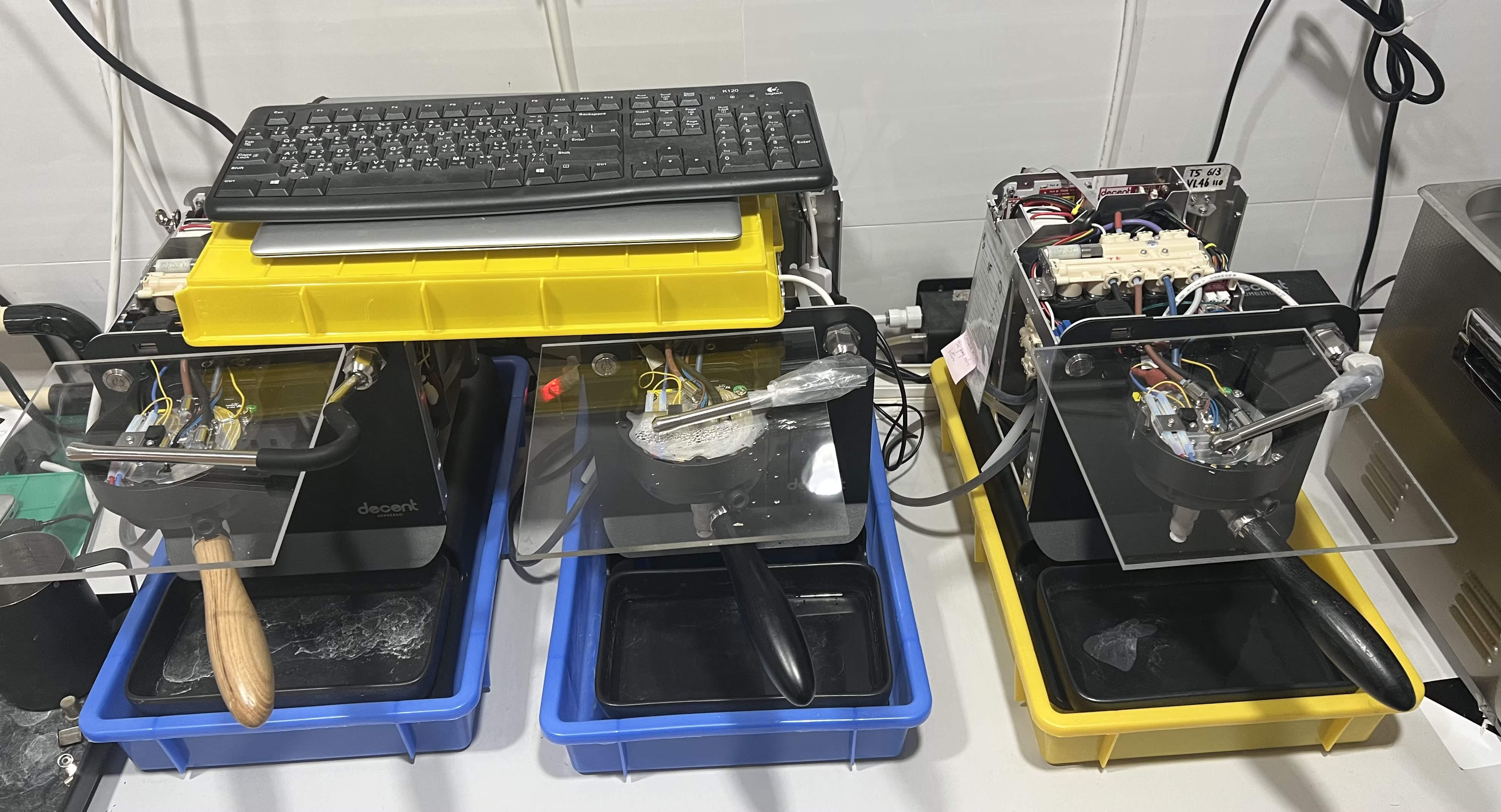

En Decent Espresso, tenemos una sala donde sometemos a nuestras máquinas a pruebas extremas de temperatura y presión. Hemos realizado más de 3 millones de pruebas de estrés con expreso en nuestras 4 máquinas de prueba.

Siempre que planeamos incorporar algo nuevo a nuestras máquinas, lo sometemos a estas pruebas. La nueva pieza debe durar tanto como el resto. En la práctica, esto significa literalmente que ya no podemos romperla.

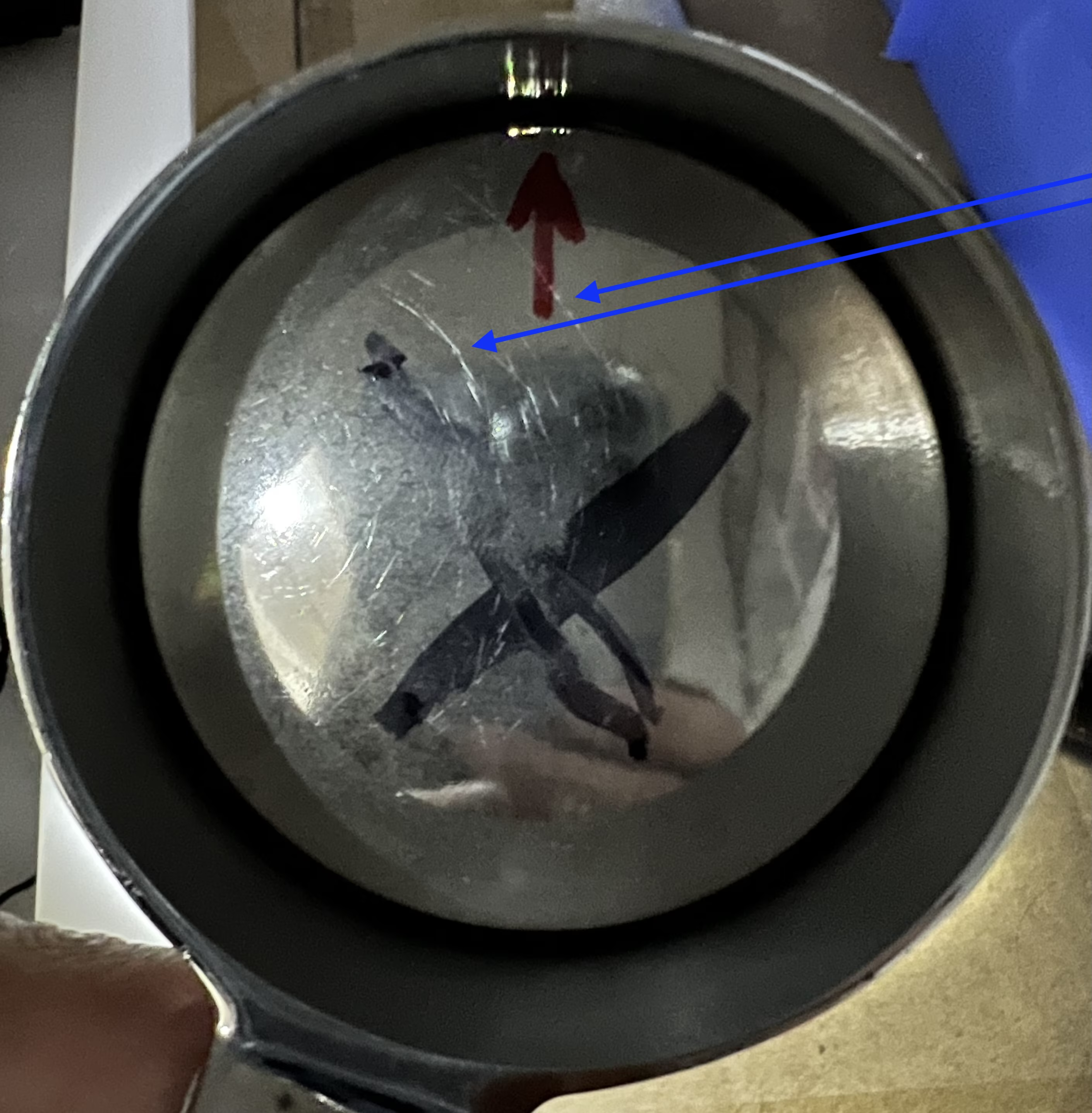

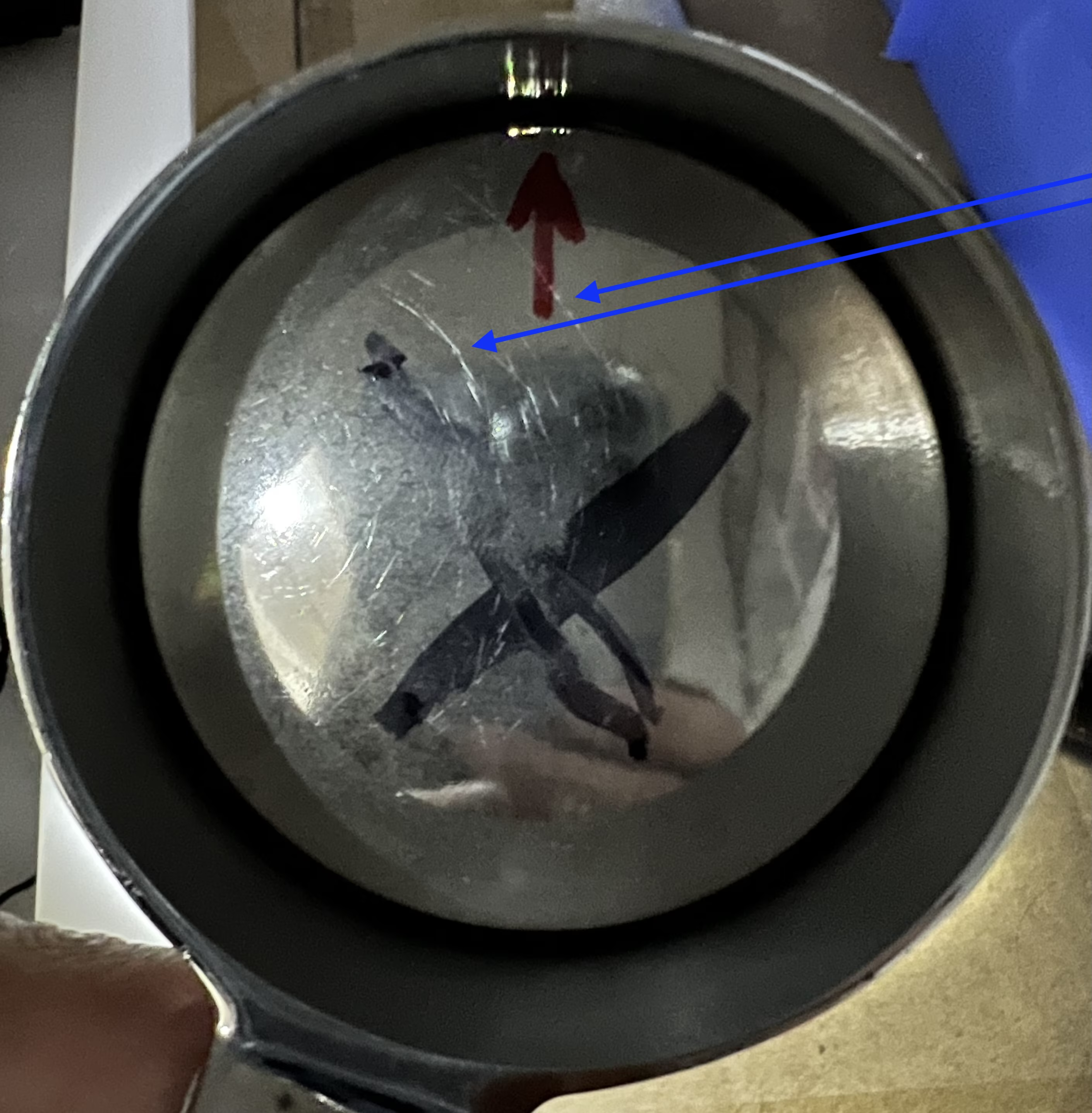

Después de cuatro años haciendo esto, ahora nos damos cuenta de que las cestas de filtro «sin agujeros» (ciegas) que utilizamos para crear esta prueba son lo primero que falla, después de 30 000 y 154 000 expresos.

Es realmente sorprendente que una pieza de acero inoxidable de 1,2 mm de grosor sea lo primero que se rompa.

Probamos a cambiar a boquillas de plástico en una cesta (para aliviar la presión), pero ese equipo de prueba tampoco resistió la prueba. La semana pasada, encargamos unas cestas ciegas diseñadas a medida, que esperamos que puedan superar nuestras pruebas de estrés.

Por eso, solo el 0,3 % al año de todas las máquinas de espresso que hemos vendido necesitan que las reparemos.

Ahora hemos llegado a un punto en el que ninguna de nuestras máquinas estándar se estropea en nuestras máquinas de prueba. Solo las piezas nuevas que aún se encuentran en fase de I+D se estropean cuando entran en el laboratorio de pruebas. Entonces, repetimos el diseño hasta que ya no podemos hacer que falle. En la foto de arriba, puede ver que hay espuma debajo de la cubierta de plástico de la máquina del centro: esto se debe a un nuevo diseño de calentador del grupo de café en el que aún estamos trabajando.

Conclusiones clave:

OLAB Italia rediseñó los cuerpos de las válvulas para nosotros basándose en nuestras observaciones sobre cómo fallaban.

Para que el espumado fuera lo más rápido posible, probamos calentadores de 2800 W, 3000 W y 3200 W, justo en el límite de lo que nuestro proveedor consideraba posible. Descubrimos que los calentadores de 3200 W fallaban rápidamente, pero nuestras tres máquinas con calentadores de 3000 W llevan más de un año funcionando sin interrupción. Esos son los calentadores que incorpora nuestro nuevo modelo Bengle. También colaboramos con cafeterías selectas, fabricando máquinas DE1XXXL personalizadas con estos calentadores, para que pudieran probarlas en el mundo real durante varios años, antes de incorporarlas a nuestras máquinas de producción.

Nuestro «colector» fabricado con CNC (que dirige el agua a muchos destinos diferentes) tuvo inicialmente (cuando lo lanzamos) problemas con los ciclos de temperatura, lo que provocaba grietas con el tiempo. Lo solucionamos con rediseños, pero ahora queríamos pasar a un diseño compacto «todo en uno» «diseñado para la fabricación», moldeado y fácil de reparar. Nos llevó cuatro años de pruebas y tres revisiones importantes llegar a un punto en el que ahora no falla.

En 2023, una válvula acabó fallando por uso excesivo. Modificamos el firmware, en cuanto a la forma en que se enviaban los tiempos de las válvulas, y eso hizo que la válvula que antes fallaba volviera a funcionar.

Las juntas de goma de nuestro kit de plomería tienen fugas después de varios años de uso constante y deben ser reemplazadas.

Esa es nuestra situación actual en cuanto a las piezas que tienen un MTBF conocido y que se utilizan en nuestras máquinas de espresso.

Resumen de puntos clave:

1. Proceso de prueba cíclica:

Ciclos de temperatura: 5 ciclos fríos (~50 °C) y 5 ciclos calientes (~85 °C), repetidos continuamente.

Perfil de presión:

Aumento hasta ~13 bares, mantenimiento durante ~6 s y liberación en ~2 s.

Cada ciclo dura ~8 s.

La transición entre los ciclos de frío y calor prolonga la liberación de presión hasta 12 s para un enfriamiento más rápido.

2. Cronología del diseño y las pruebas:

Diseño inicial (diciembre de 2021): utilizamos una válvula OLAB con junta cónica de PTFE.

Rediseño (junio de 2023): OLAB optimizada para válvulas con cuerpo de plástico y junta tórica; colector AIO adaptado a este cambio.

Fases de prueba (septiembre de 2023-julio de 2024):

Realizadas en DE1XXXL con lotes de colectores AIO v2-v4.

Recuento de ciclos:

Colector v2: 337 000 ciclos de prueba

Colector v3: 1 151 000 ciclos de prueba

Colector v4: 1 463 000 ciclos de prueba

Diseño final (agosto de 2024): Colector v5 Colector AIO con material PPS de color blanco cremoso.

3. Pruebas posteriores a la v5 (agosto de 2024-mayo de 2025):

Máquinas y ciclos:

DEXXXL 220 V: 1 084 000 ciclos de prueba

DE1PRO 220 V: 1 136 000 ciclos de prueba

DE1PRO 120 V: 540 000 ciclos de prueba

DE1XL 220 V 737 000 ciclos de prueba

4. Observaciones de fallos:

1,0 bar» debido a que las válvulas no se abrían completamente antes de la activación de la bomba.

Causa: El desgaste a largo plazo impidió la liberación de presión, lo que provocó un funcionamiento anómalo.

Solución: Solucionado mediante programación de software, cambio de los tiempos de alimentación de las válvulas.

5. Problemas de durabilidad de los componentes:

Cesta ciega para pruebas: se agrieta constantemente entre los ciclos 30 000 y 154 000 (tensión de alta presión).

Portafiltro con boquilla de plástico para pruebas: goteaba/se agrietaba constantemente después de meses.

Kits de plomería: después de años de uso, las juntas se degradaron, lo que provocó fugas lentas (el agua goteaba en la bandeja). Cuando esto ocurre, es necesario sustituir las juntas.

6. Evidencia visual:

Los diagramas de sincronización y las fotos documentaron los fallos (por ejemplo, cestas agrietadas, fugas en las tuberías).

Conclusiones clave:

Iteraciones de diseño: Mejora de la durabilidad de la válvula/colector (v2 → v5).

Puntos de tensión: Las cestas ciegas y los kits de plomería son motivo de preocupación por el desgaste a largo plazo.

Solución de software: El ajuste de la sincronización de la válvula puede evitar fallos relacionados con la presión.

Elección de materiales: El PPS (v5) se muestra prometedor para prolongar la vida útil.